Come realizzare un cerchio in carbonio

Cosa serve per realizzare una ruota in carbonio?

Le ruote della tua bicicletta sono uno dei componenti più importanti della tua bicicletta; Sono l'unico punto di contatto che abbiamo durante la guida. Sono la scelta migliore se vuoi investire in un serio aggiornamento delle ruote della tua bicicletta. Inoltre, un set di ruote in carbonio è il modo migliore per migliorare la tua esperienza di guida. Chiedi a un autista professionista. Guidano su un bellissimo set di cerchi in carbonio. Ma ti sei mai chiesto come è fatta una ruota in carbonio? In questo articolo vorremmo spiegare come realizziamo le nostre ruote nel modo più semplice possibile.

Per la maggior parte di noi, la produzione della fibra di carbonio è un mistero, ma per una buona ragione. Le aziende investono enormi risorse e sviluppo nelle loro tecniche proprietarie. Ed è esattamente quello che abbiamo fatto; Siamo sempre alla ricerca di modi per sviluppare nuovi processi e offrire a voi, ai nostri clienti, prodotti nuovi e migliori.

Cos'è la fibra di carbonio?

Le fibre di carbonio hanno le loro origini nell'industria aerospaziale. È costituito da fibre sciolte di atomi di carbonio sospesi in resina per formare un materiale solido. Le fibre di carbonio sono fibre di circa 5-10 micrometri di diametro e sono composte principalmente da atomi di carbonio.

I cerchi in fibra di carbonio sono realizzati in fibra di carbonio e resina epossidica. Lo stampaggio di una ruota in fibra di carbonio comporta il posizionamento di pezzi di fibra di carbonio preimpregnati negli stampi. Il prepreg è una fibra di carbonio grezza impregnata con una resina epossidica.

Le fibre di carbonio presentano vari vantaggi: elevata rigidità, peso ridotto, elevata resistenza chimica, elevata resistenza alla trazione, tolleranza alle alte temperature e bassa dilatazione termica.

Come è fatta una ruota in carbonio?

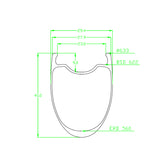

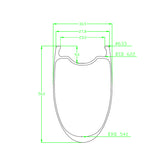

Il primo passo è progettare il cerchio nel nostro speciale programma 3D. Qui possiamo già calcolare le fibre di carbonio di cui abbiamo bisogno e le forme su cui posare le fibre di carbonio.

Per essere precisi, forniamo pannelli realizzati con fibra di carbonio della massima qualità, fibra di carbonio Torray T700 e T800. Questo è anche chiamato carbonio prepreg. Il prepreg è una fibra di carbonio grezza impregnata con una resina epossidica. Il secondo elemento che acquistiamo sono le bollicine di alta qualità. Abbiamo scelto queste bolle d'aria perché creano pareti del bordo notevolmente più lisce. Ogni lotto di materie prime che riceviamo viene rigorosamente controllato per eventuali anomalie utilizzando il nostro tester DSC.

Dopo l'ispezione iniziale, abbiamo conservato la fibra di carbonio nei nostri frigoriferi a -5°C. Dobbiamo farlo per mantenere l'attività della resina.

Il passo successivo è tagliare il prepreg alle lunghezze, forme e angoli desiderati (tagliato utilizzando la nostra macchina controllata da CAD) e posizionare la fibra di carbonio nei nostri stampi su misura.

In questa fase del processo, la precisione è importante. Pertanto, il layup viene eseguito a mano da personale esperto. Tutte le sale montate che offriamo hanno un documento con un programma di layup che deve essere preparato con cura.

Il prossimo passo darà vita alle nostre ruote: la pressatura a caldo.

Il carbonio deve essere polimerizzato a una temperatura definita con precisione, che deve essere costantemente controllata per conferirgli la sua forza.

Le nostre macchine per la formatura idraulica sono progettate specificamente per pressione, temperatura e tempo e sono monitorate da PC per garantire che possiamo sempre fornire la massima qualità. Una volta riscaldate, vengono raffreddate e dopo la sformatura sottoponiamo le ruote ad un primo controllo qualità di sgrossatura.

Nel passaggio successivo dobbiamo rimuovere le bolle d'aria usate. Usiamo un processo unico per estrarre le bolle d'aria attraverso il foro della valvola. Il cerchio viene quindi inviato alla nostra foratrice. Anche qui utilizziamo un trapano CNC controllato da computer che pratica i fori dei raggi nella direzione 4D.

Sottoponiamo i nostri cerchi a un controllo di qualità secondario per garantire che tutti i fori siano praticati correttamente e che la superficie del cerchio rimanga intatta. In questa fase controlliamo anche la rotondità e la planarità delle ruote.

Il passo successivo è preparare i nostri cerchi per una visita al nostro reparto di verniciatura. La vernice copre e protegge il carbonio. I nostri collaboratori esperti livellano le piccole irregolarità e trattano in modo speciale la superficie del cerchio.

Nella fase finale della produzione, le ruote prendono davvero vita dopo la verniciatura e la decalcificazione. Sono cuciti e centrati a mano dai nostri costruttori di ruote per il controllo di qualità finale. Le nostre ruote vengono messe alla prova un'ultima volta: test di rigidità in avanti, test di rigidità laterale, test di impatto per soddisfare tutti gli standard ISO e altro ancora.

Non appena la nostra sala viene approvata dall'ispezione, viene registrata nel nostro database; Ogni cerchio in carbonio riceve un numero ID univoco. Ora tutto ciò che devi fare è confezionare i nostri sacchetti in schiuma personalizzati e inviarli a casa tua.

Spero di averti illuminato e che tu abbia imparato qualcosa sul nostro processo di produzione delle ruote in carbonio senza rivelare troppo della nostra magia.

Infine, riassumiamo il processo di realizzazione dei cerchi in carbonio.

1. Utilizzare materiale in fibra di carbonio e bolle d'aria e una bolla d'aria in materiale speciale che crea pareti del cerchio più lisce.

2. Applicazione di un tester DSC per verificare le proprietà fisiche;

3. Stoccaggio in apparecchiature di refrigerazione per mantenere l'attività della resina;

4. Taglio preimpregnato, taglio negli angoli e nelle forme desiderate;

5. Layup e pre-modellazione precisi. Ogni cerchio ha i propri documenti di pianificazione del layup preparati con cura da personale esperto di layup.

6. Stampaggio a caldo, macchine per lo stampaggio idraulico del PC con controllo della temperatura e del tempo di pressione;

7. Controllo qualità del cerchio con finitura grezza (QC-1);

8. Rimuovere le bolle d'aria attraverso il foro della valvola utilizzando un processo unico.

9. Praticare fori in direzione 4D con una punta controllata;

Controllo qualità (QC-2), verifica e test;

10. Levigatura, trattamento superficiale da parte di operatori esperti;

11. Pittura e Decalcomania;

12. Ispezione di qualità (QC-3), ispezione di qualità al 100% e registrazione nel database, ogni cerchio in carbonio riceve un numero ID univoco;

13. Imballaggio: Ogni cerchio in carbonio è imballato in un sacchetto di schiuma personalizzato;

Per guardare il video del processo produttivo, clicca qui sotto.